سیمان منیزیتی : اثر ترکیب شیمیایی سرباره مصنوعی جهت جلوگیری از خوردگی نسوز منیزیت- کربنی

سیمان منیزیتی : اثر ترکیب شیمیایی سرباره مصنوعی جهت جلوگیری از خوردگی نسوز منیزیت- کربنی

آجر نسوز منیزیت- کربنی به علت ویژگی های خاص در دیرگدازی و عدم ترشوندگی با مذاب فولاد، در صنایع فولاد سازی توجه زیادی را به خود جلب کرده است. نسوز منیزیت کربنی در کنار مزایای خوب خود باعث خوردگی باغ با سرباره و کاهش عمر نسوز می شود. در این تحقیق، اثر افزودنی های متفاوت به سرباره کوره پاتیلی جهت جلوگیری با به حداقل رساندن خوردگی نسوز منیزیت کربنی مورد توجه قرار گرفته است. نتایج نشان می دهد که از آمیختن موادی چون ماده معدنی دولومیت پخته شده، پودر آجر منیزیت کربنی فرسوده(ضایعات)، اکسید منیزیم زینتر شده به نسبت های مختلف 15% و 30% از هر کدام با سرباره عمر نسوز افزایش می یابد و بهترین نتایج کاهش خوردگی و افزایش مقاومت در برابر سرباره از افزودن ماده معدنی دولومیت حاصل می گردد.

سیمان منیزیتی

سیمان منیزیتی - صادرات سیمان منیزیتی ، خطوط تولید سیمان منیزیتی سيمان منيزيتي حفاري (مگنست)

سیمان منیزیتی -

در حين حفاري چاههاي نفت، اغلب اوقات مته حفاري از طبقات يا لايه هايي مي گذرد كه داراي خلل و فرج ريز و درشت هستند. در چنين حالتي گل حفاري از اين گونه منافذ خارج شده و به هدر مي رود. با توجه به قيمت بالاي گل حفاري، يكي از وظائف مهم حفاران اين است كه در كوتاه ترين زمان ممكن از هرزروي گل حفاري مطلع شده و بلافاصله جهت مسدود كردن منافذ خروج اقدام نمايند.

چندين نوع ماده شناخته شده در دنيا وجود دارد كه به عنوان مواد مسدود كننده جهت اين گونه منافذ و خلل و فرج مصرف آن ها در صنعت حفاري چاههاي نفت متداول شده است. اغلب اين مواد اساسا" منافذ و خلل و فرج حفره هاي لايه هاي حاوي نفت (Oil Zone) چاه را براي هميشه مسدود مي كنند. استفاده كردن از مسدود كننده ها براي عبور از اين نوع لايه ها و ادامه عمليات حفاري چاه نفت حياتي مي باشد ولي در ناحيه بهره برداري (Production Zone) كه ضروري است نفت مورد استخراج قرار گيرد و نهايتاً از همين حفره ها به لوله هاي خروجي راه يابد، استفاده از اين گونه مسدود كننده ها بر بازدهي چاه اثر منفي مي گذارد.

جهت جلوگيري از كاهش بهره برداري نفت در لايه هاي حاوي نفت، ضرورت دارد در حين عمليات حفاري و براي جلوگيري از هرزروي گل حفاري از مواد مسدود كننده اي استفاده گردد كه بتوان به نحوي بعد از خاتمه عمليات حفاري، آنها را از حفره هاي مذكور خارج نمود تا حفره ها به حالت طبيعي اوليه برگردند. براي اين منظور از سيمان خاصي به نام سيمان منيزيتي حفاري استفاده مي شود.

سيمان منيزيتي حفاري (مگنست)

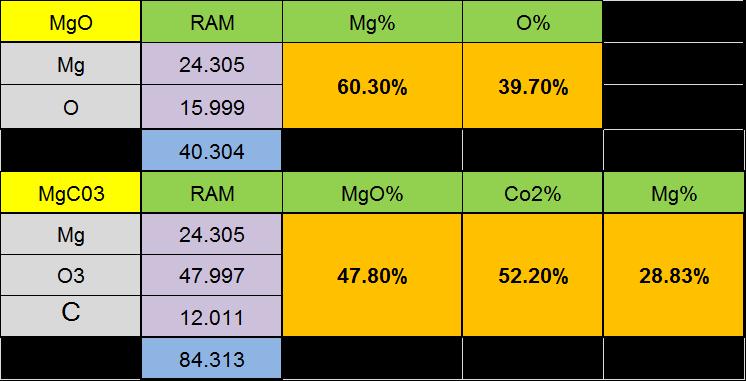

پودر اكسيد منيزيم قليائي با محلول كلرور منيزيم و نيز سولفات منيزيم در غلظتهاي مناسب واكنش داده و دو نوع سيمان منيزيتي اكسي كلرور (سيمان سورل) و اكسي سولفات، كه سيمانهايي سخت با ويژگي هاي مفيد مي باشند را ايجاد مي كند.

در مورد فرمول شيميايي اين نوع سيمان بين پژوهشگران مختلف اتفاق نظركامل وجود ندارد ولي در اكثر منابع، فرمولهاي زير گزارش شده است:

5MgO, MgCl2, 8H2O

5MgO, MgSO4, 8H2O

سيمان منيزيتي حفاري سيماني است كه از املاح و تركيبات مختلف معدني منيزيم و كلسيم تشكيل و ساخته شده است و داراي انحلال پذيري در اسيدكلريدريك مي باشد. دوغاب سيمان منيزيتي با افزودني هاي مورد نياز در تركيبات آن، جهت كاهش هرزروي گل حفاري و انسداد سوراخها و شكافهاي وسيع طبقات زمين در عمليات حفاري چاههاي نفت به عنوان موادمسدودكننده (Lost Circulation Material) در لايه هاي حاوي نفت به كار برده مي شود.

سيمان منيزيتي حفاري (مگنست) و افزايه هاي آن

سيمان منيزيتي حفاري (مگنست):

به عنوان ماده اصلي جهت تهيه دوغاب سيمان منيزيتي حفاري به كار مي رود.

روان كننده سيمان منيزيتي (Magneset Thinner):

اين افزايه جهت پراكنده سازي متناسب و يكنواخت ذرات موجود در دوغاب سيمان منيزيتي و نتيجتا" كاهش گرانروي اوليه دوغاب تا حد مناسب به كار برده مي شود. اين افزايه نبايد هيچ گونه اثرات منفي روي زمان بندش و استحكام تراكمي دوغاب سيمان منيزيتي و ساير پارامترها داشته باشد.

كند كننده زمان بندش سيمان منيزيتي (Magneset Retarder):

اين افزايه جهت تأخير در زمان بندش دوغاب سيمان منيزيتي به كار برده مي شود.

شتاب دهنده زمان بندش سيمان منيزيتي(Magneset Accelerator):

اين افزايه به عنوان تسريع كننده زمان بندش دوغاب سيمان منيزيتي در مناطقي كه دما كمتر از 140 درجه فارنهايت (60 درجه سلسيوس) مي باشد، به كار برده مي شود.

انواع سيمان منيزيتي حفاري

سيمان منيزيتي حفاري بر اساس زمان بندش و دماي كاربردي به دو نوع درجه بندي مي گردد:

سيمان منيزيتي حفاري دماي پايين (مگنست معمولي): كاربرد اين نوع سيمان در دماي پايين تر از 200 درجه فارنهايت مي باشد.

سيمان منيزيتي حفاري دماي بالا (مگنست ريتارد شده): كاربرد اين نوع سيمان در دماي بالاتر از 200 درجه فارنهايت مي باشد.

نمونه برداري از انبار سيمان منيزيتي حفاري

در اين نمونه برداري به ازاي هر 5 تن يا بخشي از آن، يك كيسه سيمان انتخاب شده و مقدار لازم توسط ابزار نمونه برداري، نمونه گيري مي شود. دراين نمونه برداري بايد حداقل از سه نقطه مختلف محموله نمونه برداري شود. نمونه هاي برداشته شده حداكثر 60 تن را مي توان با همديگر مخلوط نموده و به عنوان يك نمونه واحد مورد آزمون قرار داد. حداقل نمونه برداشته شده مورد نياز 3 كيلوگرم مي باشد.

سیمان حفاری منیزیتی یا مگنست به علت سرعت سخت شدگی بالا، استحکام خوب و قابلیت حل شدن در اسید، در صنعت حفاری چاه های نفتی بسیار استراتژیک است.

آخرین اخبار

1400-06-01

ذخیره یک میلیون تنی آهن در معدن حنار خراسان جنوبی / بازدید رئیس سازمان صمت به همراه مدیر عامل ایمپاسکو از معدن آهن حنار و طلای هیرد

رئیس سازمان صنعت، معدن و تجارت خراسان جنوبی به همراه مدیر عامل شرکت تهیه و تولید مواد معدنی ایران(ایمپاسکو)، از معدن آهن حنار و طلای هیرد و واحد فرآوری آن بازدید و مسائل و روند پیشرفت این واحدها را از نزدیک بررسی کردند.به گزارش روابط عمومی سازمان صنعت، معدن و تجارت خراسان جنوبی، معدن آهن حنار شهرستان نهبندان دارای ذخیره قطعی بیش از یک میلیون تن ماده معدنی در مساحتی بالغ بر ۲۹ کیلومتر مربع می باشد.

این معدن با ظرفیت استخراج اسمی سالانه ۱۰۰ هزار تن، در حال حاضر زمینه اشتغال بیش از ۲۵ نفر را به صورت مستقیم فراهم کرده است.

گفتنی است ۱۳ معدن آهن در استان دارای بیشتر ...

1400-06-01

احیا و فعالسازی ۶ واحد معدنی در خراسان جنوبی

معاون امور معادن و صنایع معدنی سازمان صنعت، معدن و تجارت خراسان جنوبی گفت ۶ واحد معدنی در خراسان جنوبی از ابتدای امسال فعال و به چرخه تولید بازگشتند.حجت ایمانطلب اظهار کرد از این معادن ۵ معدن در شهرستان نهبندان و یک معدن در شهرستان سربیشه فعال شده است.

ایمان طلب ادامه داد معادن فعال شده در زمینه ماده های معدنی فلورین، منیزیت ، مس و گرانیت هستند.

وی افزود ذخیره قطعی این ۶ معدن ۲ میلیون و ۲۵۰ هزار تن است که بیشتر آن شامل یک میلیون و ۱۲۰ هزار تن مربوط به معدن مس در نهبندان است.

معاون امور معادن و صنایع معدنی سازمان صنعت، معدن و تجارت استان گفت با فعال شدن این بیشتر ...

1400-06-01

انعقاد بیش از 3000 میلیارد تومان تفاهمنامه سرمایهگذاری صنعتی و معدنی در خراسان جنوبی

ایرنا- عباس جرجانی با اعلام این مطلب افزود تاکنون ۱۴ تفاهمنامه سرمایهگذاری به ارزش بیش از چهار هزار میلیارد تومان در چارچوب ستاد توسعه خاوران به امضا رسیده که بالغ بر 3500 میلیارد آن در حوزه صنعت و معدن است.وی گفت از این تعداد ۱۰ تفاهمنامه در حوزه صنعت، معدن و تجارت به ویژه صنایع معدنی امضا شده است که در بازه زمانی دو ، سه و پنج ساله اجرایی خواهند شد.

رییس سازمان صنعت، معدن و تجارت خراسان جنوبی میزان اشتغال پیشبینی شده در این طرحها را ۶ هزار و ۵۳۶ نفر اعلام کرد و افزود در ستاد توسعه خاوران، تمامی طرحها را به سمت فرآوریهای معدنی بردهایم و با توجه به کمبو بیشتر ...

1400-06-01

رشد ۸۰ درصدی صدور پروانه اکتشاف در خراسان جنوبی

معاون امور معادن و صنایع معدنی سازمان صنعت، معدن و تجارت خراسان جنوبی گفت از ابتدای امسال، ۲۹ پروانه اکتشاف در استان صادر شده که در مقایسه با مدت مشابه پارسال ۸۰ درصد رشد داشته است.وی گفت در این مدت همچنین تعداد ۱۲ فقره گواهی کشف با ذخیره قطعی ۷.۵ میلیون تن و سرمایه گذاری به ارزش ۶ میلیارد و ۱۰۰ میلیون تومان صادر شده است که در مقایسه با مدت مشابه پارسال چهار برابر شده است. بیشتر ...

1400-01-22

لغو ممنوعیت ثبت درخواست اکتشافی در گروها های مواد معدنی 1 ، 2 در کل کشور و گروه مواد معدنی 3 در استان های گلستان، مازندران، گیلان ، تهران و البرز

به اطلاع کیله متقاضیان محترم ثبت درخواست اکتشافی می رساند، پیرو رای شورایعالی معادن شماره 26064/60 مورخ 1400/01/17 ممنوعیت ثبت درخواست اولیه در گروه های مواد معدنی 1و2 در کل کشور و همچنین ممنوعیت ثبت درخواست اولیه علاوه بر گروهای 1 و 2 در گروه ماده معدنی 3 نیز در استان های گلستان، مازندران، گیلان ، تهران و البرز راس ساعت 10 صبح روز چهار شنبه مورخ 1400/01/25لغو می گردد و متقاضیان می توانند در گروه های فوق ثبت درخواست اکتشافی نمایند . بیشتر ...

1399-06-12

اولویت استراتژیک فولاد خوزستان تداوم و تقویت همکاری های گذشته با فولاد اکسین است

مدیرعامل شرکت فولاد خوزستان به همراه جمعی از معاونین و مدیران این شرکت با حضور در جلسه ای مشترک با امین ابراهیمی مدیرعامل فولاد اکسین خوزستان، راهکارهای توسعه همکاری میان دو شرکت را بررسی نمودند. جلسه یاد شده روز سه شنبه 5 شهریورماه 98 در سالن کنفرانس شرکت فولاد اکسین انجام شد.به گزارش معدن نیوز، در ابتدای این دیدار امین ابراهیمی مدیرعامل فولاد اکسین ضمن خیر مقدم به مدعوین، انتصاب علی محمدی را به عنوان مدیرعامل شرکت فولاد خوزستان تبریک گفت و ابراز امیدواری نمود با تعامل سازنده ای که بین دو شرکت وجود دارد، گام های موثری در راستای رونق تولید برداشته شود.

مدیرعامل شرکت بیشتر ...

1398-07-21

خام فروشی، معیار توسعه یافتگی، نیست

دنیای معدن - عضو هیات مدیره انجمن تولید کنندگان فولاد ایران گفت: ذوب آهن اصفهان به عنوان نخستین تولید کننده کشور به دلیل نداشتن مواد اولیه با ۶۰ درصد ظرفیت کار می کند.به گزارش دنیای معدن، عضو هیات مدیره انجمن تولید کنندگان فولاد ایران در حاشیه نمایشگاه ماینکس تهران گفت: معیار توسعه یافتگی، خام فروشی نیست بلکه تولید فولاد و محصولات دارای ارزش افزوده بالا معیار است.

او اضافه کرد: اگر به فرض سنگ آهن هم در کشور وجود داشته باشد امروز است شاهد هستیم ذوب آهن اصفهان به عنوان نخستین تولید کننده کشور به دلیل نداشتن مواد اولیه با ۶۰ درصد ظرفیت کار می کند، در حالی که ۷ میلیون تن سنگ د بیشتر ...

1398-06-06

بررسی دقیق عملکرد گروه فرآوردههای نسوز در سال ۹۷

بررسی شرکتهای گروه فرآوردههای نسوز در سال 97 نشان میدهد به طور کلی شاهد افزایش مبلغ فروش شرکتهای این گروه در سال 97 نسبت به سال 96 بودهایم.به گزارش تجارتنیوز، بررسی مبلغ فروش گروه فرآوردههای نسوز نشان میدهد کفرا (فرآورده های نسوز ایران) در سال ۹۷ بالاترین میزان درآمد را در بین گروه فرآوردههای نسوز داشته است.

کفرا در سال مالی منتهی به اسفند ماه سال ۹۷ توانسته است ۲۱۶ میلیارد تومان درآمد بسازد.

در رتبههای بعدی ساخت درآمد حاصل از فروش کتوکا (تولیدی و خدمات صنایع نسوز توکا)، کاذر (فرآوردههای نسوز آذر) و کفپارس (فرآوردههای نسوز پارس) قرار دارند.

بیشتر ...

1398-06-06

کاهش یک درصدی تولید جهانی مس معدنی در 5 ماهه اول 2019

به گزارش معدن نیوز، بر اساس این گزارش، کاهش تولید در دو کشور بزرگ تولیدکننده مس یعنی شیلی و اندونزی، بیشتر از رشد تولید سایر کشورها بوده است.تولید در شیلی بهعنوان بزرگترین کشور تولیدکننده مس معدنی در جهان 3 درصد کاهش یافته است که دلیل عمده آن پایین بودن عیار سنگ کانی بوده است. همچنین تولید کنسانتره در اندونزی به دلیل عملیات انتقال دو معدن اصلی این کشور به مناطقی با عیار سنگ کانی متفاوت، منجر به کاهش موقتی 55 درصدی تولید شد.

پس از رشد 11 درصدی در سال 2018، تولید در جمهوری دموکراتیک کنگو (DRC) و زامبیا در 5 ماه اول سال 2019 اساساً ثابت باقی ماند که دلیل آن کاهش بیشتر ...

1398-06-06

بزرگترین دغدغه امروز ذوب آهن تامین سنگ آهن است

نشست خبری مهندس منصور یزدی زاده مدیرعامل ذوب آهن اصفهان با حضور،اصحاب رسانه و جمعی از دیگر مسئولین شرکت دوشنبه چهارم شهریور ماه همزمان با هفته دولت در دفتر مدیرعامل برگزار شد.مهندس منصور یزدی زاده ضمن تبریک هفته دولت و گرامیداشت یاد وخاطره شهیدان گرانقدر رجایی و باهنر گفت : امسال تحت عنوان رونق تولید از سوی مقام معظم رهبری نامگذاری گردید و تولید کنندگان در این خصوص وظیفه سنگین و الزاماتی نیاز دارند تا بتوانند در این زمینه با تمام قوا نقش آفرین باشند.

وی در ادامه به فرایند متفاوت تولید ذوب آهن با سایر فولادسازان پرداخت و افزود : شیوه تولید در ذوب آهن به روش کوره بیشتر ...

1398-03-01

دوره آموزشی "استراتژی های صادرات محصولات فولادی در شرایط تحریم" توسط آکادمی ملی فولاد برگزار می شود/ مدرس؛ کیوان جعفری طهرانی

به گزارش معدن نیوز، آکادمی ملی فولاد به منظور بررسی چگونگی صادرات محصولات فولادی در شرایط تحریم، محدودیت های ایجاد شده در فرایند صادرات در پی تحریم ها و نیز تکنیک های موثر برای عبور از تحریم دوره آموزشی کاربردی "استراتژی های صادرات محصولات فولادی در شرایط تحریم" را با تدریس کیوان جعفری طهرانی تحلیلگر ارشد بازارهای بین المللی فولاد و معدن برگزار می کند.این دوره دو روزه 28 و 29 خرداد 98 در محل انجمن تولیدکنندگان فولاد ایران برگزار خواهد شد. بیشتر ...

1397-03-22

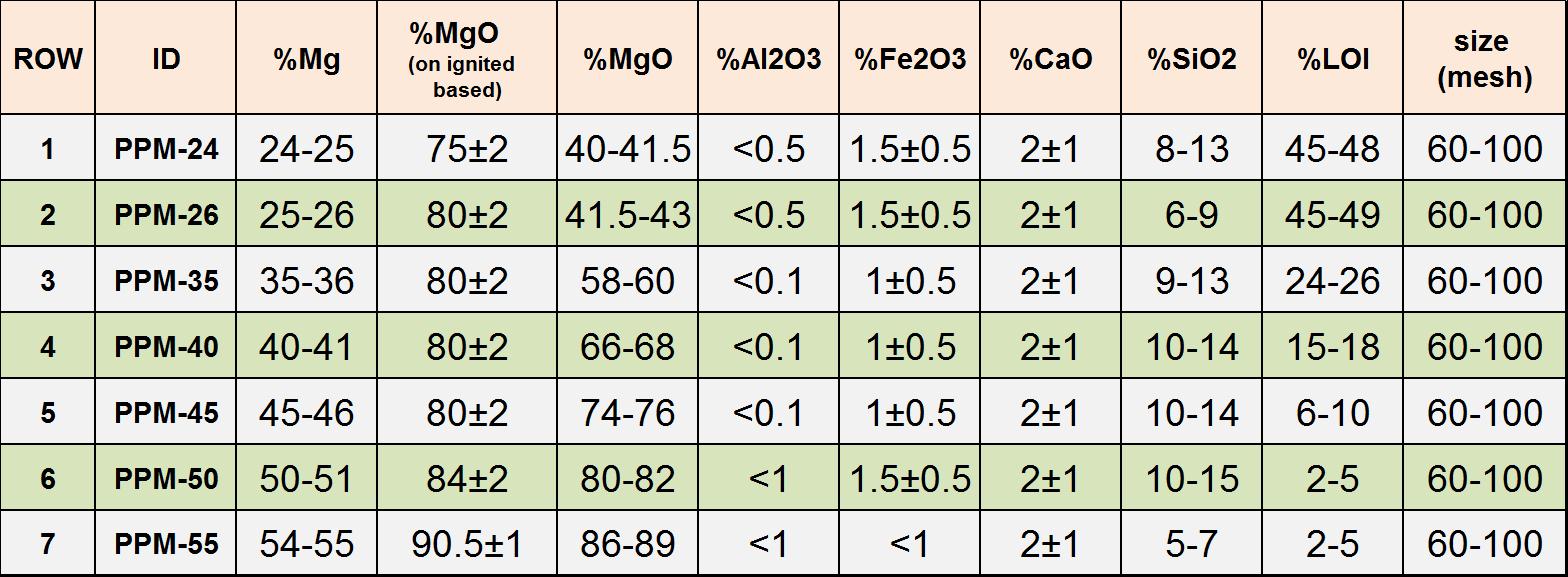

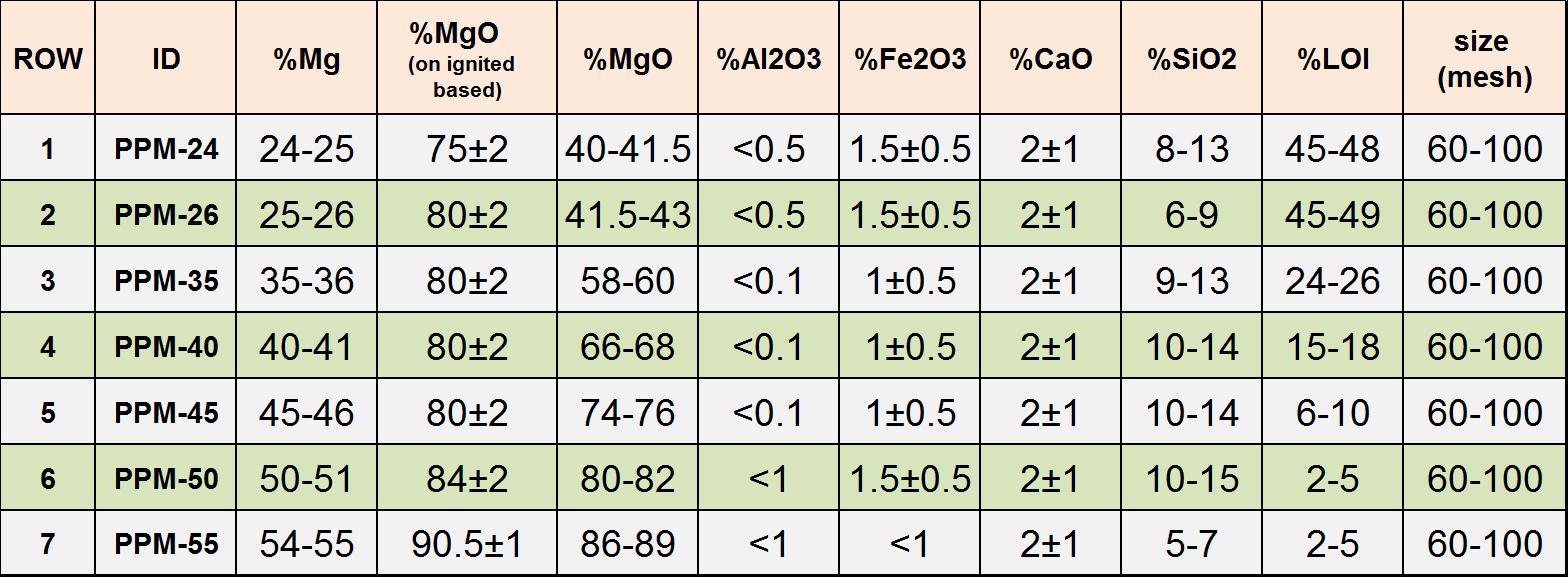

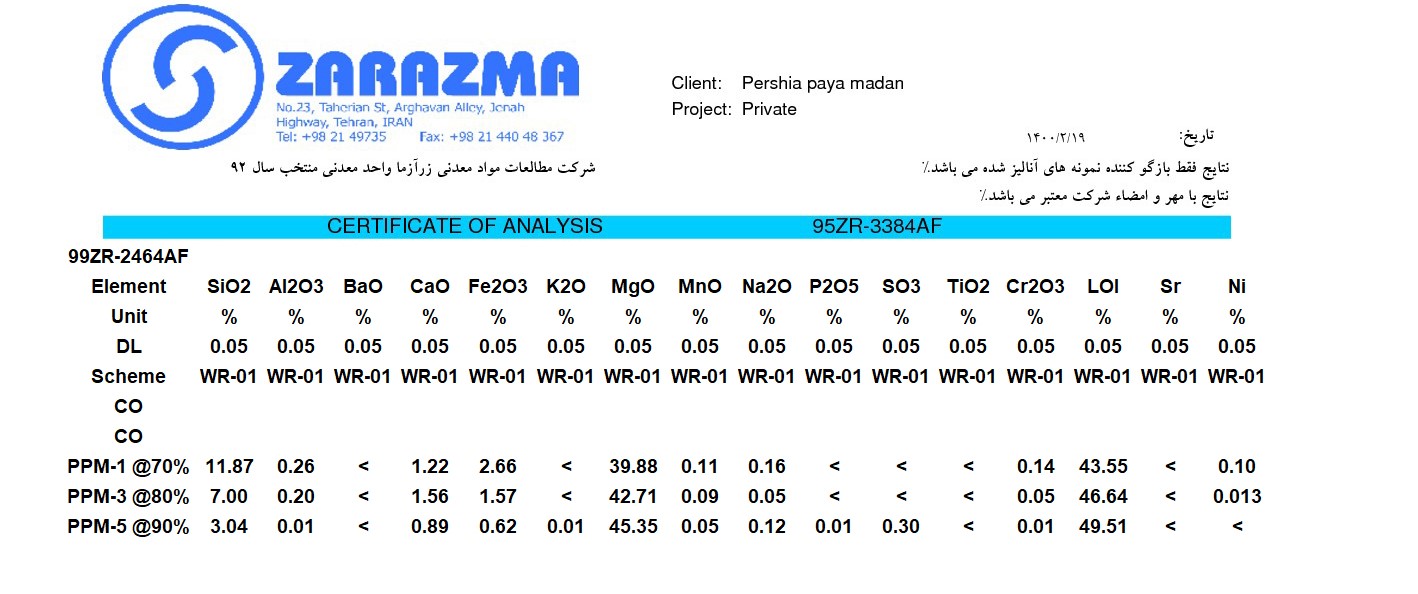

منیزیت دانه بندی

منیزیت دانه بندیمنيزيت دانه بندي با سایزهای دلخواه از 0 تا 50 ميلي متر و به صورت پودر 60 تا 400 مش توسط شرکت پرشیا پایا معدن تولید و عرضه می شود.

همچنین اكسيد منيزيم دانه بندي و پودر نیز توسط شرکت پرشیا پایا معدن تولید و عرضه می شود. بیشتر ...

1397-03-22

محصولات منيزيتي

منيزيت دانه بندي با سایزهای دلخواه از 0 تا 50 ميلي متراكسيد منيزيم دانه بندي 0 تا10 ميلي متر

اكسيد منيزيم پودر 60 تا 400 مش بیشتر ...